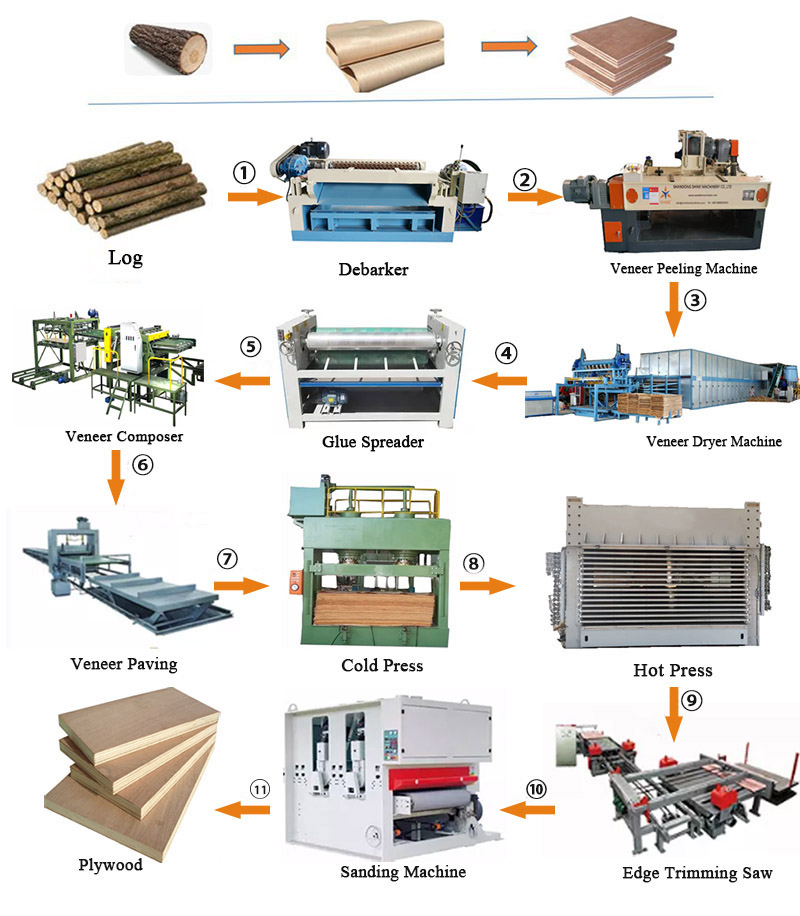

Proces produkcji sklejki

Proces produkcyjny sklejki jest wieloetapowym procesem obejmującym przetwarzanie surowców, produkcję forniru, klejenie i naciskanie oraz po przetwarzaniu. Oto główne procesy produkcyjne:

1. Przetwarzanie dziennika

Wytnij: Wytnij kłody na długości odpowiednie do obierania lub planowania (zwykle 2,6 metra lub dostosowane rozmiary).

Defarowanie: Usuń kora, aby zmniejszyć wpływ zanieczyszczeń na kolejne procesy.

Gotowanie i zmiękczenie (opcjonalnie): Botowanie lub gotowanie (temperatura około 60-80 ℃) w celu zmiękczenia włókien drewnianych do obierania.

2. Produkcja forniru

Cięcie perłowe (główny proces):

Napraw zmiękczone kłody na obierającej się maszynie i obróć, aby wyciąć ciągłe okleiny (grubość 0,1-4 mm).

Planowanie (specjalne potrzeby):

W przypadku drewna o wysokich wymaganiach tekstur (takich jak panele dekoracyjne), planowanie służy do uzyskania oklein o prostych ziarnach lub specjalnych wzorach.

Suszenie forniru:

Zawartość wilgoci w forniru jest zmniejszona do 6-12% poprzez suszarkę forniru (temperatura 70-120 ℃), aby zapobiec odkształceniu po przyklejeniu.

3. Wykończenie forniru

Sortowanie i naprawa:

Usuń wadliwe forniry, takie jak pęknięcia i odamnolunki, i napraw małe otwory lub pęknięcia.

Klejenie:

Zastosuj klej (zwykle żywicę mocznika, żeldehyd, żywicę fenolową lub przyjazny dla środowiska klej) równomiernie na powierzchni forniru, o ilości około 100-300 g/m².

4. Montaż (nakładanie się)

Projekt konstrukcyjny:

Nakładaj się forniry (nieparzysty liczba warstw, takich jak 3 warstwy, 5 warstw) zgodnie z zasadą „pionowego ziarna drewna sąsiadujących warstw”, aby zapewnić zrównoważoną siłę.

Układ symetryczny:

Użyj wysokiej jakości forniru do warstwy powierzchniowej i grubszego lub taniego drewna dla warstwy rdzenia.

5. Gorące naciskanie

Wstępne (opcjonalnie):

Wstępne utrwalenie presji forniru w celu zmniejszenia niewspółosiowości podczas nacisku na gorąco.

Gorące naciskanie:

W gorącej prasie (temperatura 110-140 ℃, ciśnienie 1,0-1,5 MPa, czas 1-1,5 minuty/mm grubość) klej jest utwardzany w celu utworzenia stabilnej płyty.

6. Processing

Chłodzenie i utwardzanie:

Naturalnie ochłodzone i stań przez 24-48 godzin, aby uwolnić naprężenie wewnętrzne i ustabilizować rozmiar.

Przycinanie i szlifowanie:

Wytnij do standardowego rozmiaru (takiego jak 1220 × 2440 mm), szlifuj powierzchnię, aż będzie płaska i gładka.

Ocenianie i inspekcja:

Siła stopni, zawartość wilgoci i wygląd zgodnie ze standardami krajowymi (takimi jak GB/T 9846).

7. Specjalne leczenie (opcjonalnie)

Leczenie forniru: dodatkowa warstwa dekoracyjna (taka jak fornir, papier impregnowany melaminą).

Obróbka funkcjonalna: odporność na wilgoć (klej fenolowy), ognioodporne (zanurzenie w opóźnieniu płomienia), antykorozja (obróbka chemiczna) itp.

Kluczowe punkty kontrolne

Jakość forniru: jednolita grubość i brak wad.

Wybór kleju: ochrona środowiska (taka jak klasa E0/E1), odporność na wodę.

Parametry prasowe na gorąco: temperatura, ciśnienie i czas muszą pasować do rodzaju kleju i grubości.

Kontrola zawartości wilgoci: Unikaj wypaczenia lub pękania planszy.

Obszary aplikacji: budowanie szalunki, produkcja mebli, pudełka opakowaniowe, statki itp.